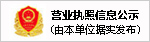

一、配合料系統:

池窯拉絲用E-CR玻璃原料大多為干燥的微粉原料,極易產生粉塵,所以系統采用密閉的氣力輸送和氣力混合方式。整個配合料生產線由氣力輸送上料系統、電子稱量系統和氣力混合/輸送系統三部分組成。

整個配合料生產線,除上料系統為半自動操作外,稱量系統和混合輸送系統均采用工控機和可編程控制器為一體的計算機控制系統,它具有料方輸入、在線修改、流程顯示、自動回零、累計稱量、故障診斷、異常報警和打印報表等多項功能。

配合料生產線各揚塵點,均采用單元收塵方法,袋裝粉料的人工拆包處采用一臺脈沖布袋收塵器集中收塵。各料倉進料口處各設置一插入式收塵器進行單元收塵,這樣收集的粉塵可回收利用,通過處理后,操作區粉塵濃度小于2毫克/米3,滿足《工業企業設計衛生標準》的要求。

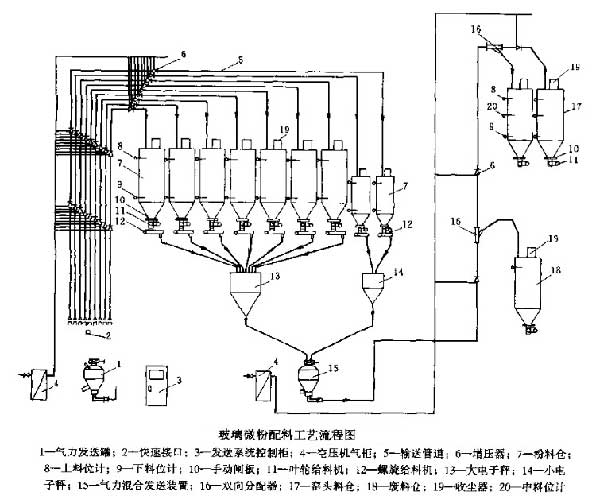

二、窯爐和通路系統:

世界玻璃纖維工業的高速發展離不開新技術的有力推動,最突出的是超大容量玻璃纖維池窯拉絲生產技術的投入應用,標志著玻璃纖維工業生產技術的重大突破;該技術具有工序簡化、能耗降低、鉑銠合金占用量少、玻璃熔制質量好、生產效率高、生產能力大、生產綜合成本低等一系列優越性。

達到高熔化率、長運行壽命的池窯,有以下幾個基本的原理:

(1)熔爐的玻璃液深度至少要一米。

(2)側墻、爐底、爐頂必須最適當的保溫。

(3)使用純氧爐頂燃燒系統。

(4)爐底使用多根電極的電助熔系統。

(5)特殊的爐底設計才可適用于高電助熔系統。

(6)下沉式流液洞。

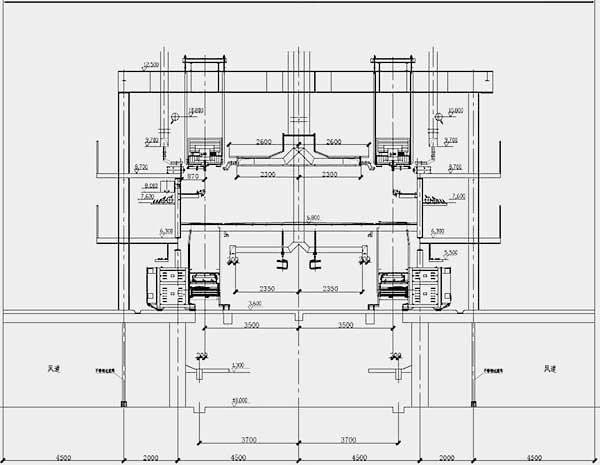

三、纖維成型部分

玻璃纖維成型的主要任務是將成型通路中的優質玻璃液制成生產所需的合格的玻璃纖維原絲。

玻璃液由鉑銠合金制成的多排多孔大漏板流出,通過冷卻器對絲根進行冷卻,單絲涂油器對纖維涂覆浸潤劑后集束成原絲束。原絲束卷繞在高速旋轉的拉絲機機頭繞絲筒上,制成原絲餅,并通過繞絲筒輸送鏈送至原絲檢驗間進行檢驗、稱量。合格原絲經烘干爐烘干或調理間調理后送至制品加工車間加工成各種玻纖制品供下到工序使用或外售。纖維成型采用雙層長作業線工藝布置方案。二層為纖維成型區,一層為拉絲操作區,廢絲投入底層的廢絲通道內,再由廢絲處理設備粉碎處理后再利用。整個成型區為全封閉式,設有氣流組織系統。

恒成的直接紗拉絲區設計使用開放式拉絲系統(Open Forming System ,OFS),是目前世界上*********的設計,具有拉絲空間作業彈性的設計,尤其適合大漏板作業,拉分束紗拉絲區設計采用半封閉式.

恒成公司提供全方位的漏板、漏板附件設計、制造服務。恒成合作方GSI是世界上設計連續玻璃纖維漏板系統的領導者,擁有十多項漏板設計的專利,也有更多未申請專利的技術,如漏板設計、加熱系統、漏板控制等.所設計漏板具有鉑金少,溫度分布均勻,玻璃流量大等優點,并提供漏板周邊所有附屬設備的全方位設計。

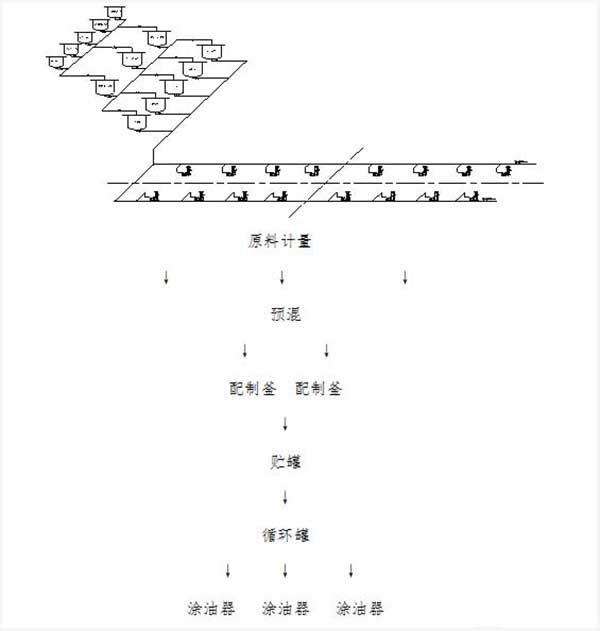

四、浸潤劑配制:

浸潤劑配制技術是本項目關鍵技術之一,它的好壞直接影響到玻璃纖維產品的質量及品質。本項目本著穩妥,可靠、先進的原則,選用浸潤劑配方及浸潤劑所用各種化工原材料。為了保證本項目各種玻璃纖維產品達到國外同類產品的技術質量標準,對浸潤劑所用化工原材料,包括成膜劑、潤滑劑、偶聯劑等,必須堅持質量第一,同時參照價格、經濟效益加以全盤考慮。

五:烘干和制品

玻纖制品加工,是將不同種類的產品按加工方法及工藝流程,采用不同的加工設備,制成合股紗、短切纖維、直接無捻粗紗等產品。

高強、風電、LFT等直接紗產品經烘干去皮后,經檢驗合格即可包裝成成品入庫。

短切氈紗用于生產短切氈制品,連續的玻璃纖維經過短切,均勻噴灑在移動的不銹鋼輸送帶上,噴灑粉劑或乳劑后進入烘爐烘干,經冷壓,冷卻后切除短切氈兩側毛邊,并根據需求分切成所需幅寬,卷曲成卷,包裝入庫。

熱塑短纖用紗,經離線短切機組短切為3-6毫米短切纖維,經包裝入庫。

六、自動化控制

(1)配合料工段

(2)單元窯熔制工段

(3)漏板溫度控制與拉絲機控制

七、物流自動化

拉絲區及烘干制品工段物流輸送方式需建設方確定使用何種輸送方式,恒成公司可為客戶提供全自動化、半自動化等數種物流方式,滿足客戶需求。